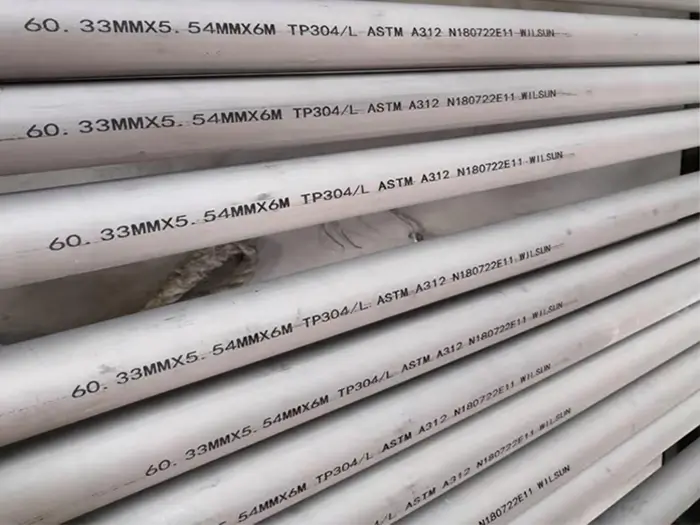

فولاذ مقاوم للصدأ 304 هي أكثر أنواع الفولاذ المقاوم للصدأ استخدامًا وتمثيلاً. بفضل مقاومتها الممتازة للتآكل وقابليتها للتشكيل واللحام وتكلفتها الاقتصادية نسبيًا، فهي تستخدم على نطاق واسع في صناعات مثل التصنيع والبناء والرعاية الصحية والسلع الاستهلاكية. باعتبارها مادة “للأغراض العامة”،, فولاذ مقاوم للصدأ 304 معرض للكشف عن قيوده المتأصلة عند تعرضه لبيئات قاسية محددة أو ظروف تشغيل خاصة. في الأجواء المحتوية على الكلور، أو المناطق الساحلية، أو التطبيقات ذات درجات الحرارة العالية، قد يتلف النوع 304 أسرع من المتوقع، مما يؤدي إلى إعادة العمل، وتوقف التشغيل، واستبدال مكلف.

فولاذ مقاوم للصدأ 304 هو فولاذ مقاوم للصدأ أوستنيتي يتكون من 18-20% من الكروم و8-10.5% من النيكل، ويشكل طبقة أكسيد الكروم السلبية على السطح التي تمنع الأكسجين والرطوبة، مما يمنع الصدأ. ومع ذلك، فإن هذه الطبقة السلبية ليست خالية من العيوب. العيوب الرئيسية لـ فولاذ مقاوم للصدأ 304 في التطبيقات العملية تتركز في المجالات التالية:

1. قابلية للتآكل في بيئات كيميائية معينة (خاصة الظروف التي تحتوي على كلوريد)، ولا سيما التصدع الكارثي الناتج عن الإجهاد والتآكل (SCC)؛;

2. قدرات محدودة في البيئات ذات درجات الحرارة العالية، بما في ذلك مخاطر التآكل بين الحبيبات الناجم عن التحسس، وقوة الزحف غير الكافية، وتدهور الخصائص الميكانيكية.

عيوب الفولاذ المقاوم للصدأ 304

1. خطر التآكل النقطي والشقوق في البيئات التي تحتوي على كلوريد

في البيئات التي تحتوي على الكلوريد (مياه البحر، رذاذ الملح، محاليل إزالة الجليد/إزالة الجليد)، يمكن أن تؤدي التركيزات العالية من أيونات الكلوريد إلى إضعاف الأغشية السلبية، مما يؤدي إلى تآكل النقوش والشقوق.

لا يحتوي 304 على الموليبدينوم (Mo) وهو أقل مقاومة بشكل ملحوظ للتآكل النقطي والتآكل الشقوقي الناتج عن الكلوريد مقارنة بالسبائك المحتوية على الموليبدينوم (مثل الدرجة 316/316L).

لا يُنصح باستخدام الفولاذ 304 في التطبيقات التي تتضمن التعرض المطول لمياه البحر أو مواد التنظيف التي تحتوي على الملح أو أملاح إزالة الجليد من الطرق.

المواد البديلة المفضلة: 316/316L، فولاذ مقاوم للصدأ مزدوج/فائق الأوستنيتي، أو أسطح مطلية بطبقات واقية متخصصة.

2. التصدع الناتج عن الإجهاد والتآكل بسبب الكلوريد، Cl-SCC

تحدث هذه الظاهرة عندما يتعرض مادة 304 لضغط شد (سواء أحمال خارجية أو ضغوط داخلية متبقية) أثناء تعرضها لعوامل تآكل محددة (بشكل أساسي بيئات سائلة تحتوي على كلوريد)، مما يؤدي إلى ظهور وتوسع الشقوق على سطح المادة.

تحت ضغط الشد وفي وسط أيونات الكلوريد،, فولاذ مقاوم للصدأ 304 عرضة للتشقق الناتج عن الإجهاد والتآكل (حساسة بشكل خاص عند درجات حرارة التشغيل بين 50 و 150 درجة مئوية).

تدابير التخفيف: تقليل الإجهاد المتبقي (من خلال التمدد/التلطيف/التخفيف من الإجهاد المناسب)، والتصميم لمنع تراكم الشقوق، أو اختيار مواد 316/منخفضة الكبريت/مزدوجة.

3. اللحام بدرجة حرارة عالية يسبب تآكلًا بين الحبيبات

عند درجات حرارة تتجاوز 425 درجة مئوية، يتسبب اللحام بدرجات حرارة عالية في ترسيب الكربون عند حدود الحبيبات لتشكيل كربيدات (تحسس)، مما يؤدي إلى التحسس والتآكل بين الحبيبات. إذا لم يتم استخدام درجات منخفضة الكربون (304L) أو لم يتم التحكم في مدخلات الحرارة، فإن مقاومة التآكل في منطقة اللحام/التأثر بالحرارة تتدهور.

الحل: استخدم 304L (منخفض الكربون) لمشاريع اللحام، أو قم بإجراء معالجة التلدين/التخميل اللاحقة.

4. مقاومة درجات الحرارة العالية أقل من الفولاذ المقاوم للحرارة المتخصص

في درجات الحرارة المرتفعة (طويلة الأمد >800 درجة مئوية)، يتميز النوع 304 بمقاومة أقل للأكسدة والزحف والقوة، مع ارتفاع خطر تكسر طبقة الأكسيد مقارنة بالأنواع المقاومة للحرارة مثل 310/316H/309.

البدائل الموصى بها: استخدم 310 أو 309 أو 321 أو سبائك متخصصة مقاومة للحرارة للتطبيقات عالية الحرارة مثل أنابيب الأفران ومعدات المعالجة الحرارية وأنظمة الاحتراق.

5. مقاومة التآكل والصدمات معتدلة بشكل عام (مواد غير مقاومة للتآكل)

تتميز الفولاذ المقاوم للصدأ الأوستنيتي (مثل 304) بمقاومة تآكل وصلابة أقل مقارنة بالمواد المخلوطة أو المعالجة سطحياً (مثل السبائك المقواة والطلاء بالنيكل الصلب، إلخ).

التدابير المضادة: اختر مواد مقاومة للتآكل أو طلاءات/بطانات سطحية للتطبيقات المعرضة للتآكل.

كيفية تقليل المخاطر وحل المشكلات

التعرف على عيوب فولاذ مقاوم للصدأ 304 يساعد المهندسين على تقليل المخاطر، في حين أن الترقية إلى مواد أكثر ملاءمة مثل 316 أو 310 يمكن أن تطيل العمر التشغيلي وتقلل التكاليف.

اختيار المواد بناءً على بيئة التشغيل

- في حالة التعرض لمياه البحر/رذاذ الملح/بيئات عالية الكلوريد، يفضل استخدام الفولاذ المقاوم للصدأ 316/316L أو الفولاذ المقاوم للصدأ المزدوج.

- لدرجات حرارة التشغيل المستمرة التي تتجاوز 800 درجة مئوية، فإن السبائك 310/309 أو السبائك المقاومة للحرارة هي الأنسب.

- بالنسبة للتطبيقات التي تتطلب اللحام حيث لا يمكن إجراء عملية التلدين، يوصى باستخدام 304L أو 316L مع التخميل بعد اللحام أو إدخال حرارة محكوم.

الأسئلة الشائعة

هل فولاذ مقاوم للصدأ 304 الصدأ بالقرب من البحر؟

ج: التعرض الطويل الأمد لمياه البحر أو رذاذ الملح يمكن أن يتسبب في تآكل نقطي، مما يؤدي إلى الصدأ؛ يوصى باستخدام الفولاذ المقاوم للصدأ 316 أو الفولاذ المقاوم للصدأ المزدوج.

بالنسبة للتطبيقات ذات درجات الحرارة العالية، هل يجب استخدام 310 أم 304؟

ج: 310 فولاذ مقاوم للصدأ يتفوق على 304 في البيئات ذات درجات الحرارة العالية. يوفر محتواه العالي من الكروم والنيكل مقاومة أفضل للأكسدة وقوة عالية في درجات الحرارة العالية.