Rostfreier Stahl 304 ist die am häufigsten verwendete und repräsentativste Edelstahlsorte. Aufgrund ihrer hervorragenden Korrosionsbeständigkeit, Formbarkeit und Schweißbarkeit sowie ihrer relativ geringen Kosten wird sie häufig in Branchen wie Fertigung, Bauwesen, Gesundheitswesen und Konsumgüterindustrie eingesetzt. Als “Allzweckmaterial”, Rostfreier Stahl 304 neigt dazu, in bestimmten rauen Umgebungen oder unter besonderen Betriebsbedingungen seine inhärenten Grenzen aufzudecken. In chlorhaltigen Atmosphären, Küstengebieten oder Hochtemperaturanwendungen kann 304 schneller als erwartet versagen, was zu Nacharbeiten, Ausfallzeiten und kostspieligen Ersatzbeschaffungen führt.

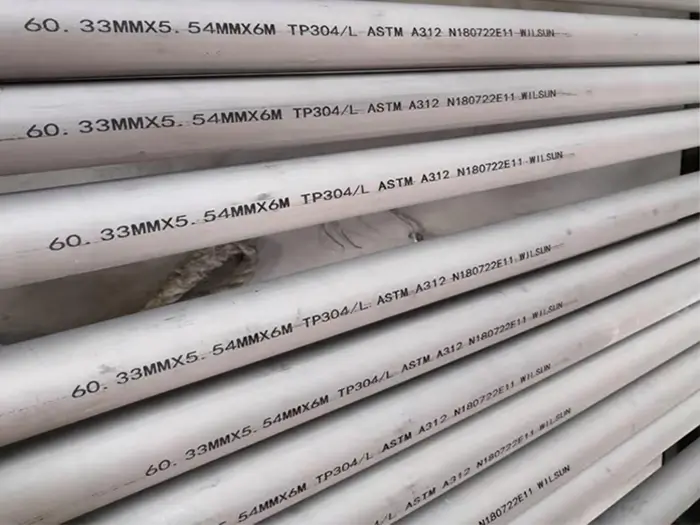

Rostfreier Stahl 304 ist ein austenitischer Edelstahl, der aus 18-20% Chrom und 8-10,5% Nickel besteht und auf der Oberfläche eine passive Chromoxidschicht bildet, die Sauerstoff und Feuchtigkeit abhält und so Rost verhindert. Diese passive Schicht ist jedoch nicht makellos. Die Hauptnachteile von Rostfreier Stahl 304 in praktischen Anwendungen konzentrieren sich auf folgende Bereiche:

1. Anfälligkeit für Korrosion in bestimmten chemischen Umgebungen (insbesondere unter chloridhaltigen Bedingungen), insbesondere für katastrophale Spannungsrisskorrosion (SCC);

2. Eingeschränkte Eignung für Hochtemperaturumgebungen, einschließlich Risiken der interkristallinen Korrosion aufgrund von Sensibilisierung, unzureichender Kriechfestigkeit und Verschlechterung der mechanischen Eigenschaften.

Nachteile von Edelstahl 304

1. Gefahr von Lochfraß und Spaltkorrosion in chloridhaltigen Umgebungen

In chloridhaltigen Umgebungen (Meerwasser, Salznebel, Enteisungs-/Enteisungslösungen) können hohe Chloridionenkonzentrationen passive Schichten beeinträchtigen und zu Lochfraß und Spaltkorrosion führen.

304 enthält kein Molybdän (Mo) und ist deutlich weniger widerstandsfähig gegen chloridinduzierte Lochfraß- und Spaltkorrosion als molybdänhaltige Legierungen (wie die Güte 316/316L).

Für Anwendungen, bei denen das Material längere Zeit Meerwasser, Reinigungsmitteln auf Salzbasis oder Streusalz ausgesetzt ist, wird 304 nicht empfohlen.

Bevorzugte alternative Materialien: 316/316L, Duplex-/Superaustenitischer Edelstahl oder Oberflächen mit speziellen Schutzbeschichtungen.

2. Chlorid-induzierte Spannungsrisskorrosion, Cl-SCC

Dieses Phänomen tritt auf, wenn Material der Güteklasse 304 Zugspannungen (sei es durch äußere Belastungen oder innere Restspannungen) ausgesetzt ist und gleichzeitig bestimmten korrosiven Medien (vor allem chloridhaltigen Flüssigkeiten) ausgesetzt ist, was zur Entstehung und Ausbreitung von Rissen auf der Materialoberfläche führt.

Unter Zugspannung und in Chlorid-Ionen-Medien, Rostfreier Stahl 304 ist anfällig für Spannungsrisskorrosion (besonders empfindlich bei Betriebstemperaturen zwischen 50 und 150 °C).

Abhilfemaßnahmen: Reduzieren Sie die Restspannung (durch geeignetes Dehnen/Anlassen/Spannungsarmglühen), konstruieren Sie so, dass sich keine Spalten bilden können, oder wählen Sie Materialien aus 316/schwefelarm/Duplex.

3. Hochtemperaturschweißen verursacht interkristalline Korrosion

Bei Temperaturen über 425 °C führt das Hochtemperaturschweißen zu Kohlenstoffausscheidungen an den Korngrenzen, wodurch Karbide entstehen (Sensibilisierung), was zu Sensibilisierung und interkristalliner Korrosion führt. Wenn keine kohlenstoffarmen Sorten (304L) verwendet werden oder die Wärmezufuhr nicht kontrolliert wird, verschlechtert sich die Korrosionsbeständigkeit in der Schweißnaht/Wärmeeinflusszone.

LösungVerwenden Sie für Schweißprojekte 304L (kohlenstoffarm) oder führen Sie anschließend eine Glüh-/Passivierungsbehandlung durch.

4. Die Hochtemperaturbeständigkeit ist schlechter als bei speziellen hitzebeständigen Stählen.

Bei erhöhten Temperaturen (langfristig >800 °C) weist 304 eine geringere Beständigkeit gegen Oxidation, Kriechen und Festigkeit auf, wobei das Risiko einer Abplatzung der Oxidschicht im Vergleich zu hitzebeständigen Sorten wie 310/316H/309 höher ist.

Empfohlene AlternativenVerwenden Sie 310, 309, 321 oder spezielle hitzebeständige Legierungen für Hochtemperaturanwendungen wie Ofenrohre, Wärmebehandlungsanlagen und Verbrennungssysteme.

5. Die Verschleiß- und Stoßfestigkeit ist im Allgemeinen mäßig (nicht verschleißfeste Materialien).

Austenitische Edelstähle (z. B. 304) weisen im Vergleich zu legierten oder oberflächenbehandelten Werkstoffen (z. B. gehärtete Legierungen, harte Vernickelung usw.) eine geringere Verschleißfestigkeit und Härte auf.

Gegenmaßnahmen: Wählen Sie für Anwendungen, die zu Abrieb neigen, verschleißfeste Materialien oder Oberflächenbeschichtungen/-auskleidungen.

Wie man Risiken minimiert und Lösungen findet

Die Nachteile kennenlernen Rostfreier Stahl 304 hilft Ingenieuren, Risiken zu minimieren, während die Umstellung auf besser geeignete Werkstoffe wie 316 oder 310 die Lebensdauer verlängern und Kosten senken kann.

Materialauswahl basierend auf der Betriebsumgebung

- Für den Einsatz in Umgebungen mit Meerwasser, Salznebel oder hohem Chloridgehalt sind 316/316L oder Duplex-Edelstahl zu bevorzugen.

- Für Dauerbetriebstemperaturen über 800 °C sind 310/309 oder hitzebeständige Legierungen besser geeignet.

- Für Anwendungen, die Schweißen erfordern und bei denen kein Glühen möglich ist, wird 304L oder 316L mit Passivierung nach dem Schweißen oder kontrollierter Wärmezufuhr empfohlen.

FAQ

Tut Rostfreier Stahl 304 Rost in Meeresnähe?

A: Langfristiger Kontakt mit Meerwasser oder Salznebel kann zu Lochfraßkorrosion führen, die Rost verursacht. Es wird Edelstahl 316 oder Duplex-Edelstahl empfohlen.

Sollten wir für Hochtemperaturanwendungen 310 oder 304 verwenden?

A: Edelstahl 310 ist in Hochtemperaturumgebungen dem Typ 304 überlegen. Sein höherer Chrom- und Nickelgehalt sorgt für eine bessere Oxidationsbeständigkeit und Festigkeit bei hohen Temperaturen.